In-house

integrated

production

公司内部一体化生产体制

从设计到产品的一体化生产体系,依靠技术和经验来构建。

产品策划

设计

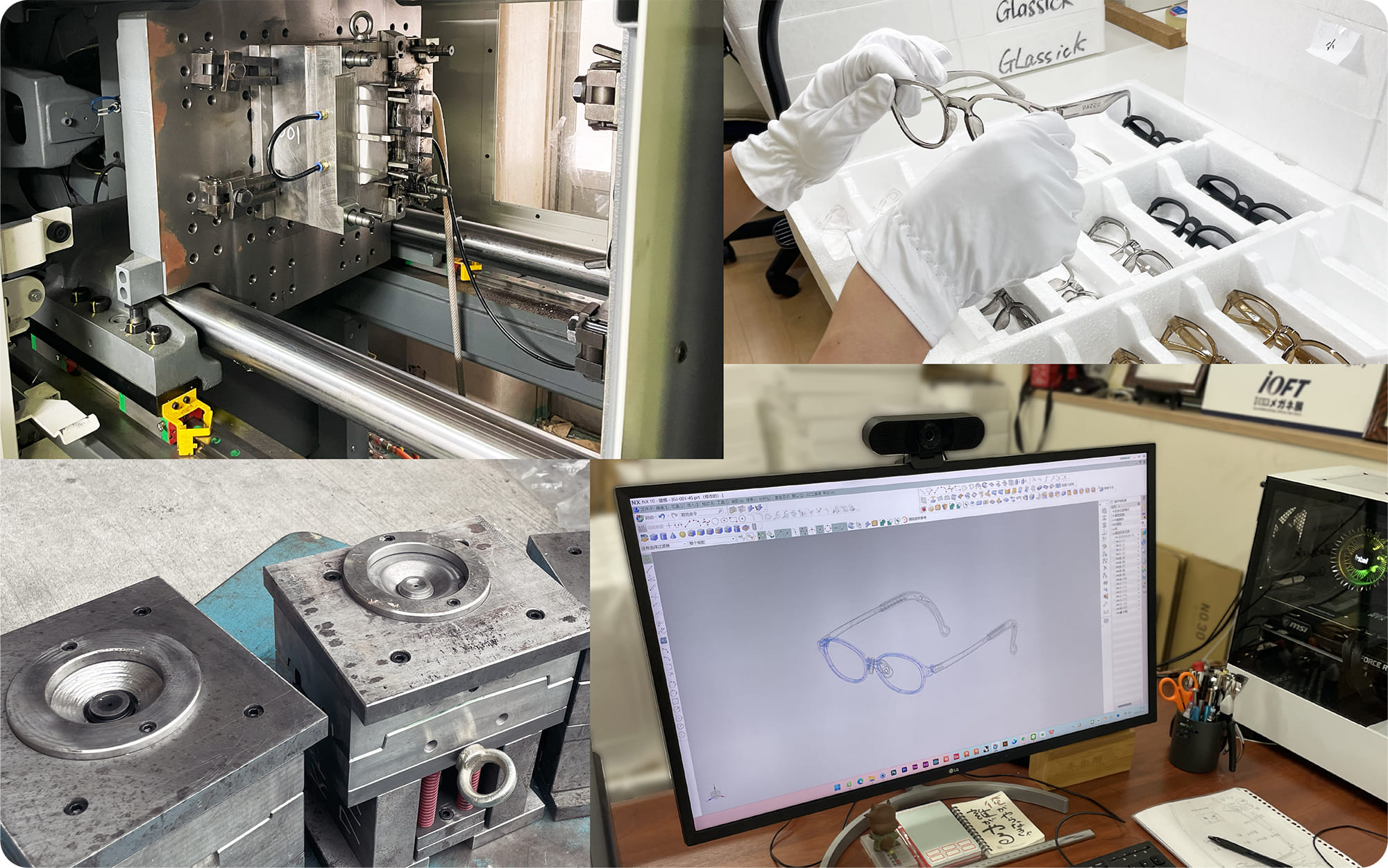

通过平面设计和3D建模,进行更容易理解的设计研究

由设计团队将设计图和设计草图从平面图纸转化为三维数据。通过转化为3D数据,更容易理解最终成品的外观,同时也可以评估在产品成为三维形态后线条和结构是否合理,以便更准确地进行设计确认和修改。

设计精查

根据3D CAD数据,精细审查和调整强度问题以及制造上的问题。

由于材料的不同,强度和可制造尺寸可能会有所不同,因此使用三维设计数据进行结构和制造工艺的问题审查,以识别潜在的问题。如果发现问题,将进行重新设计,以实现更高的产品完整性。

产品进行评估和测试

使用3D打印机制作模型,并进行最终设计和结构评估

通过3D打印与产品相同形状的模型,可以让人更清楚地了解最终产品的外观和尺寸感。实际拿在手上,确认适合脸部尺寸等,可以进行微调,以制造更高质量的产品。这有助于确保产品的设计与实际需求相匹配,并提高最终产品的质量和用户体验。

量产制造

成型加工

使用自动化生产线,每天24小时进行注塑成型加工

我们致力于使用环保友好的材料进行产品制造,包括植物来源的材料、回收材料以及高耐久性的工程塑料等,以进行高性能和高质量的树脂成型。我们建立了自动化的生产线和24小时运营体制,以实现成本降低。

品质检查

对成型后的零部件进行逐一检查以确保没有缺陷或问题是非常重要的品质控制措施

这种细致入微的逐一检查方法非常重要,因为它不仅可以发现显而易见的缺陷,如异物或形状变形,还可以检测到更难以察觉的问题,如表面平滑度不均匀或零件强度差异等。逐一检查通常需要由经过培训的操作员进行,他们使用肉眼或工具来检查每个部件。

表面加饰

一种特殊的印刷技术,可以实现各种不同的表面装饰效果

这些独自印刷技术似乎是专门设计用于处理曲面或立体物体的印刷需求。通常的平面印刷技术可能无法有效地处理这些具有挑战性的表面。

组装和调整

制造的零部件或组件组装在一起,以创建最终的出货产品

经过表面处理的最终零部件组装成最终产品。将镜片正确安装到眼镜框架中,确保它们稳固且适合佩戴。对整个产品进行彻底清洁,以确保没有污垢、杂质或指纹残留在产品表面。将产品包装成出货状态,以便运输和交付给客户。

产品出货

将成品放入袋子或包装中,然后准备出货